Un élastique ne reprend pas toujours sa forme initiale après étirement. Au-delà d’un certain seuil, la déformation cesse d’être réversible et modifie durablement la structure du matériau. Dans l’industrie, la moindre variation dans la fabrication d’un polymère peut altérer sa capacité à retrouver sa longueur d’origine.

La loi de Hooke, souvent invoquée pour modéliser ce comportement, ne s’applique qu’à une plage limitée d’étirement. Plusieurs facteurs, tels que la température ou la vitesse d’application de la force, influencent la réponse mécanique d’un matériau élastique. Ces paramètres déterminent la frontière entre élasticité idéale et déformation irréversible.

Comprendre la déformation élastique : ce qui distingue l’élasticité des autres comportements des matériaux

La déformation d’un matériau n’a rien d’un jeu d’enfant : chaque substance réagit selon ses propres lois. L’élasticité traduit cette capacité à revenir à l’état d’origine dès que l’on relâche la contrainte. Mais l’élastique, si docile en apparence, n’accepte cette gymnastique qu’à condition de ne pas dépasser sa limite d’élasticité. Si cette frontière est franchie, la déformation plastique s’impose, la marque de l’effort s’inscrit alors dans la matière, indélébile.

Le module de Young, clin d’œil à Thomas Young, chiffre la rigidité d’un matériau. Plus ce module grimpe, plus l’allongement se fait désirer. Sur le diagramme contrainte-déformation, la pente initiale affiche sans détour la souplesse ou la résistance du matériau. La loi de Hooke, formulée au XVIIe siècle, met en lumière cette relation directe entre contrainte appliquée et allongement mesuré. Mais attention : ce modèle linéaire s’arrête net dès que la contrainte limite élastique est atteinte.

Différencier comportements élastique et plastique

Pour mieux cerner ces notions, voici ce qui distingue les deux régimes :

- Comportement élastique : la matière reprend sa forme, l’énergie mécanique est restituée, aucune trace d’effort ne subsiste.

- Comportement plastique : la déformation s’installe, l’énergie est dissipée, le matériau ne retrouve plus son aspect initial.

Un matériau ne se limite jamais à un seul visage. L’acier, souvent cité pour sa robustesse, finit par céder lui aussi à la déformation plastique sous une charge suffisante. Les polymères, quant à eux, jouent sur plusieurs tableaux : leur viscoélasticité brouille parfois la frontière entre élasticité et plasticité. La courbe contrainte-déformation révèle alors toute la complexité de la matière, bien au-delà d’un simple allongement ou d’un retour à la case départ.

Pourquoi un élastique s’étire-t-il ? Les principes physiques en jeu

Ce n’est pas par magie qu’un élastique s’allonge. Tout repose sur la structure de ses polymères, ces longues chaînes moléculaires capables de se dérouler puis de reprendre leur place. Sous tension, elles s’alignent ; quand la force disparaît, elles se réorganisent, restituant l’énergie accumulée, tant que la limite élastique n’est pas dépassée.

La loi de Hooke décrit ce comportement tant que la traction reste modérée. Au-delà, la résistance du matériau prend le dessus. Le module de Young, en pascals ou mégapascals, donne la mesure de l’effort que l’élastique peut supporter avant de perdre son élasticité. C’est un mécanisme presque intuitif : on étire, l’élastique résiste, puis il revient. Mais si on force, on franchit le point de non-retour, et le plastique l’emporte sur l’élastique.

À l’intérieur, deux phénomènes se font face : l’énergie interne grimpe, l’entropie baisse, les chaînes s’organisent en rangs serrés. Dès qu’on relâche la pression, le désordre reprend ses droits, et la forme initiale revient. Mais si la tension a été trop forte, la déformation s’installe pour de bon. C’est là que se joue la différence entre une matière souple, capable d’encaisser et de rebondir, et une autre qui garde la marque de l’effort.

Mesurer l’étirement d’un élastique : méthodes simples et outils adaptés

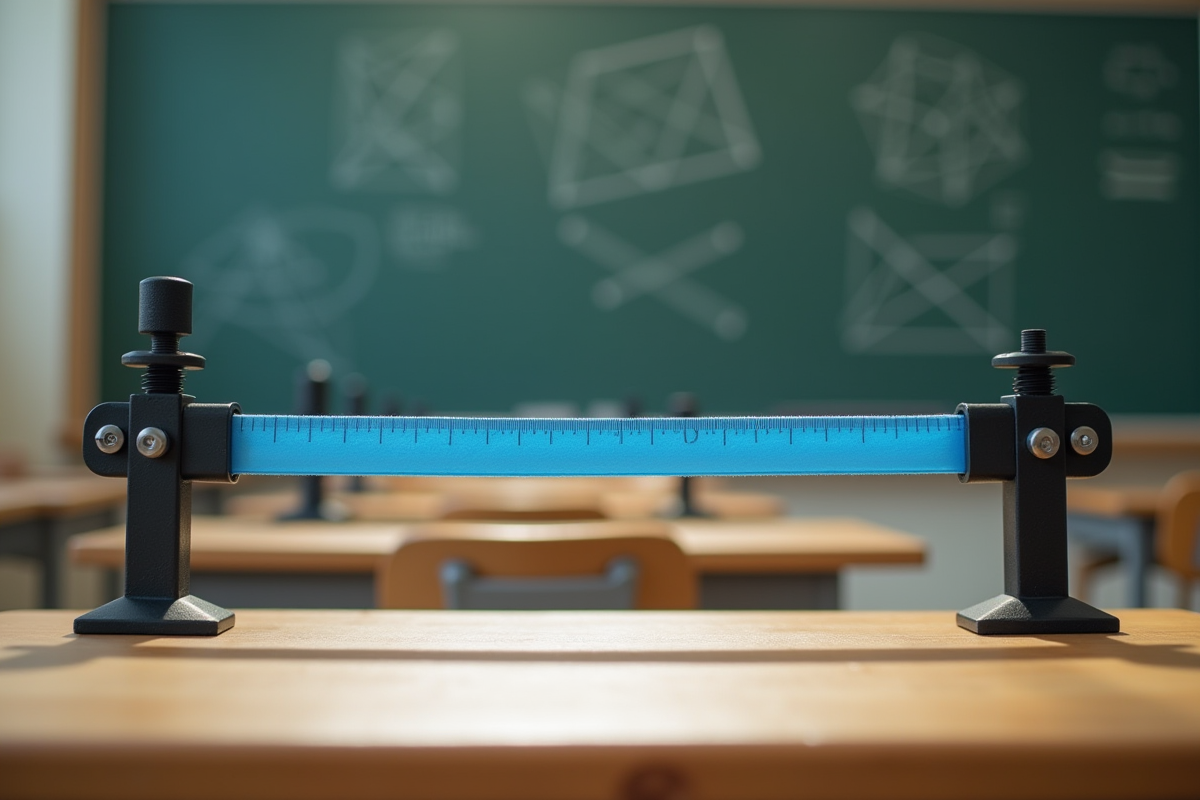

Pour évaluer l’étirement d’un élastique, il n’est pas nécessaire de sortir l’artillerie lourde. La méthode directe reste la plus fiable : on mesure d’abord la longueur au repos, sans contrainte, à l’aide d’une règle ou d’un pied à coulisse pour plus d’exactitude. Cette valeur sert de point de départ.

On applique ensuite une force maîtrisée, suspendre un poids à l’élastique, par exemple, assure une traction constante. Une fois l’élastique stabilisé, on note sa nouvelle longueur. La différence entre cette valeur et la longueur d’origine donne l’allongement observé.

Pour ceux qui veulent affiner la mesure, un dynamomètre s’avère précieux : il indique la force exercée avec précision. En croisant cette donnée avec l’allongement mesuré, on peut tracer la fameuse courbe contrainte-déformation, base de toute analyse en mécanique des matériaux. On relie alors la contrainte (force divisée par la section de l’élastique) à la déformation (pourcentage d’allongement par rapport à la longueur initiale).

La méthode manuelle convient parfaitement aux besoins courants. En laboratoire, on préfère la machine de traction, qui permet de caractériser de façon rigoureuse le module de Young ou la limite d’élasticité. Les essais normalisés (ASTM, ISO) garantissent des résultats comparables, quelles que soient les conditions ou l’opérateur.

Pour y voir plus clair, ce tableau synthétise les outils et mesures possibles :

| Outil | Mesure obtenue | Précision |

|---|---|---|

| Règle / pied à coulisse | Longueurs initiale et finale | Millimétrique à dixième de mm |

| Dynamomètre | Force appliquée | Newton |

| Machine de traction | Courbe contrainte-déformation | Norme ASTM/ISO |

Applications concrètes et ressources pour aller plus loin sur l’élasticité des matériaux

L’élasticité ne se limite pas à l’élastique de bureau : elle façonne des usages où la souplesse, la résistance ou la mémoire de forme sont déterminantes. Caoutchoucs, filaflex, métaux à mémoire comme le Nitinol traduisent ces concepts au quotidien, de l’industrie à la médecine. L’aéronautique cherche à combiner résistance et légèreté, l’électronique mise sur la flexibilité de nouveaux polymères, et le génie civil s’appuie sur ces propriétés pour garantir la sécurité des infrastructures.

Dans le sport, chaque matériau est choisi selon sa capacité à encaisser les contraintes : un cadre de vélo, une raquette de tennis, chaque pièce obéit à une logique de contrainte-déformation soigneusement étudiée. Les céramiques, réputées pour leur rigidité, trouvent aussi leur place, à condition de respecter leur faible allongement admissible. La résistance à la traction prime alors sur la déformation.

Pour approfondir ces notions, plusieurs ressources s’imposent :

- Les bases de données Matmatch ou MatWeb offrent un panorama précis des propriétés élastiques des matériaux (modules, courbes, limites…)

- Les normes ASTM et ISO fixent le protocole de l’essai de traction, référence pour évaluer la déformation élastique ou la résistance d’un matériau

- Les premiers travaux de Robert Hooke, Thomas Young ou Simeon Denis Poisson fournissent des repères historiques et théoriques sur la loi de Hooke ou le module d’élasticité

Le choix d’un matériau ne doit rien au hasard : il repose sur l’observation fine de ses comportements élastique et mécanique, des paramètres qui transforment chaque projet en défi d’ingéniosité.